MINI EXTRUSORA DE POLIETILENO

|

| Extrusora industrial de plástico |

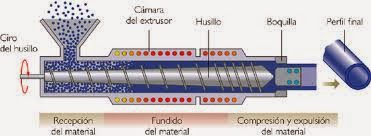

Saludos. en esta ocasión vengo con el diseño de una pequeña extrusora casera, que no admite las mayores complicaciones. Tal vez para muchos este nombre no les suena muy familiar, pero en verdad que no es cosa del otro mundo, una extrusora de plástico es una máquina que aplica calor al plástico para fundirlo, justo a esa temperatura, sin elevarla para no dañar las propiedades del mismo y luego a este plástico líquido lo conduce a través de un molde donde este se va enfriando paulatinamente adquiriendo otra nueva forma.

Si observamos la figura de arriba, vemos un esquema gráfico bastante explicable por si mismo, como ustedes pueden notar se parece bastante al molino de la abuela o al que trae el ayudante de cocina, con la única variante de que acá se aplica calor en determinada zona a través de una resistencia de calentamiento.

Vamos a resumir el esquema es las partes básicas y así veremos que no está de los pelos:

- Cilindro o cuerpo metálico principal

- Husillo o tornillo sin fin

- Motor

- Camara de extrusión o zona de calentamiento

- Regulador de temperatura o termostato

- Tolva de alimentación

- Boquilla de dispensación

Para el que no está familiarizado con la ingeniería, estos términos pueden sonar un tanto hoscos, pero acá estamos para bajarles lo humos a toda esa terminología y hacerla ver desde una perspectiva más mundana, y es en ese orden de ideas que presento las partes de una mini extrusora con materiales adsequibles sin complicaciones. Para la mini-extrusora usaremos en analogía con las partes descriptas arriba:

Para que se hagan una idea gráfica acá un esquema:

- Un tubo de aluminio cual vulgar tubo de cortina

- Como husillo o sinfin, una mecha o broca de taladro para madera que ajuste en el diámetro del tubo

- Un pequeño motor eléctrico con suficiente torque o fuerza, como el de un extractor de habitación taurus. La búsqueda depende de usted.

- Para crear la camara de calentamiento un cautin de 45w estará bien, además de alambre de cobre para unir este a el tubo de aluminio y formar una chaqueta de calentamiento y por último, lana de roca para evitar que el calor se pierda al medio ambiente y una cobertura metálica para cubrir la lana, que puede ser otro tubo.

- Un termostato ajustado a 110 ºC

- Un vaso de aluminio o acero inoxidable o algo parecido para la tolva

- Una boquilla metálica de reposteria para el dispensador

- Un ventilador de computadora para ir enfriando el plástico líquido que va saliendo de la boquilla.

- Una base para que el sistema se mantenga en pie.

Para que se hagan una idea gráfica acá un esquema:

|

| Esquema de mini extrusora de plástico casera |

Yo tengo uno a medio terminar, falta el termostato, estoy trabajando sobre un diseño particular de termostato.

Esta es la parte posterior por donde ingresa el tornillo sinfin o la broca del taladro

Vean el motor y la broca, este motor no me funciona pues no tiene suficiente poder para mover los gránulos, tendré que probar con uno más potente.

Acá el pequeño circuito para disminuir la velocidad del motor, es un circuito común para control de velocidad de un motor. En caso de que no se quiera utilizar este circuito, usar el sistemas de poleas para reducir la velocidad.

Vista general, puede verse el cautín acoplado al tubo principal a través de un embobinado de alambre de cobre. Recubriendo esto debería ir la lana de roca u otro material adiabático,

|

| Mini extrusora casera |

Vista desde arriba de la tolva, obsérvese que se le seccionó la mitada del tubo que está en contaco con la tolva para que ingrese por allí las virutas de polietileno.

|

| Vista desde parte superior de la tolva |

Esta es la parte posterior por donde ingresa el tornillo sinfin o la broca del taladro

|

| Parte de la mini extrusora casera donde entra el husillo |

Vean el motor y la broca, este motor no me funciona pues no tiene suficiente poder para mover los gránulos, tendré que probar con uno más potente.

|

| Conexión husillo motor tolva |

Acá el pequeño circuito para disminuir la velocidad del motor, es un circuito común para control de velocidad de un motor. En caso de que no se quiera utilizar este circuito, usar el sistemas de poleas para reducir la velocidad.

|

| Circuito regulador de velocidad del motor |

Bueno, este proyecto lo tengo archivado, si quieren pueden ver este video donde sale un tipo de extrusor mejor presentado, pero no se dejen impresionar por la botoneria y los displays porque si queremos trabajar con polietileno basta con tener un termostato a determinada temperatura y no nesecitamos estar mirando ese número a cada rato en una pantallita. Veamos pues el video:

Como la intención de este sitio es verlo todo con perspectiva de negocios, hasta el momento la construcción de este aparato no dice nada, pero para allá vamos. este tipo de maquina puede usarse en nuestro caso para producir filamentos de polietileno, como los que vemos en el video, este filamento se puede producir y comercializar en rollos pues es una fibra que tiene muchas aplicaciones en el tejido artesanal y en muchos de nuestros paises vemos como con mimbre sintético hacen sillas, muebles, hamacas, etc. Por ejemplo para tejer sillas de jardín como esta :

En cuanto al polietileno, de donde lo sacamos?

Respuesta: de las botellas de refrescos PET como estas:

Aunque las botellas de PET abundan por todos lados, debo reconocer el punto debil de este negocio es la logística de recolección, hay muchas pero dispersas, si quere que alguien las amontone, tenes que pagarlas a un precio, vendrán sucias, hay que lavarlas y secarlas antes de convertirlas en virutas, que vale recordar, hay que hacerlo con una maquina, para que la deje en un tamaño de gránulo adecuado para la extrusora. Una vez producido el filamento, el cual puede ser cilíndrico o plano, dependiendo de la boquilla que quiera usar, se puede comercializar en rollos a través de mercadolibre, que es un buen comienzo.

Como la intención de este sitio es verlo todo con perspectiva de negocios, hasta el momento la construcción de este aparato no dice nada, pero para allá vamos. este tipo de maquina puede usarse en nuestro caso para producir filamentos de polietileno, como los que vemos en el video, este filamento se puede producir y comercializar en rollos pues es una fibra que tiene muchas aplicaciones en el tejido artesanal y en muchos de nuestros paises vemos como con mimbre sintético hacen sillas, muebles, hamacas, etc. Por ejemplo para tejer sillas de jardín como esta :

|

| Silla jardinera hecha con mimbre de polietileno |

En cuanto al polietileno, de donde lo sacamos?

Respuesta: de las botellas de refrescos PET como estas:

|

| Botellas de PET |

Aunque las botellas de PET abundan por todos lados, debo reconocer el punto debil de este negocio es la logística de recolección, hay muchas pero dispersas, si quere que alguien las amontone, tenes que pagarlas a un precio, vendrán sucias, hay que lavarlas y secarlas antes de convertirlas en virutas, que vale recordar, hay que hacerlo con una maquina, para que la deje en un tamaño de gránulo adecuado para la extrusora. Una vez producido el filamento, el cual puede ser cilíndrico o plano, dependiendo de la boquilla que quiera usar, se puede comercializar en rollos a través de mercadolibre, que es un buen comienzo.

No hay comentarios.:

Publicar un comentario